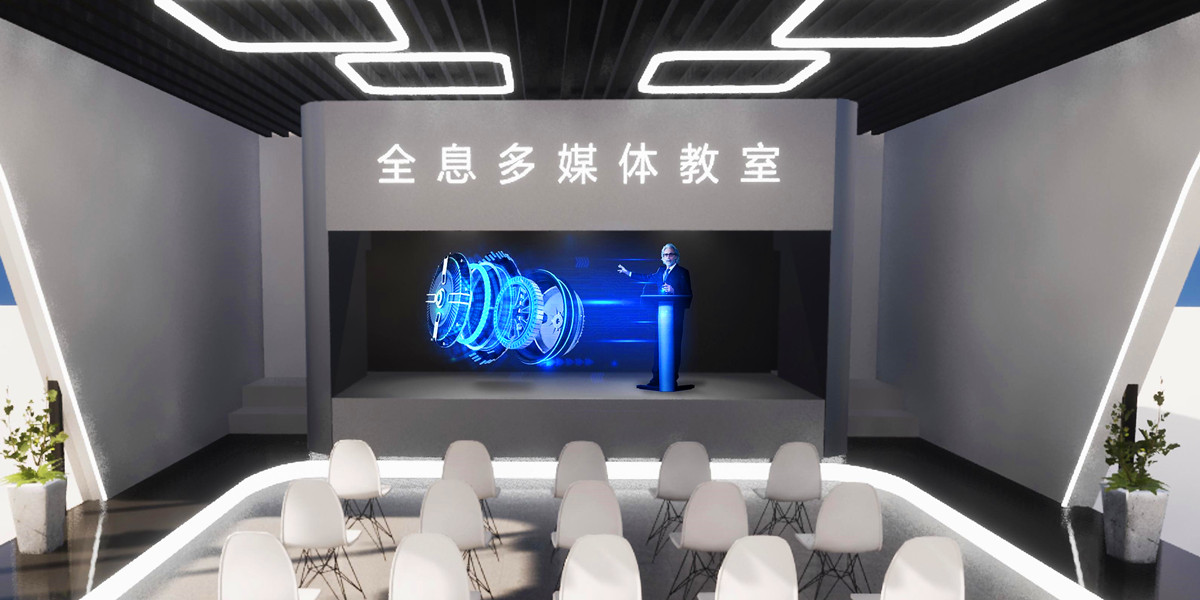

全息技术在智慧化工及智能矿山安全中的解决方案

全息技术通过三维建模、动态仿真与交互式训练,结合物联网、大数据和人工智能,为智慧化工和智能矿山的安全管理提供了创新解决方案。其核心价值在于提升风险预判能力、优化应急响应效率,并推动安全教育的数字化转型。

一、智慧化工安全解决方案

- 全息三维建模与动态仿真

- 风险场景可视化:利用全息技术构建化工生产装置、储罐区、管道网络的三维模型,实时映射温度、压力、气体浓度等关键参数。例如,模拟反应釜超压爆炸过程,通过动态扩散模型展示有毒气体蔓延路径,帮助操作人员直观理解风险传播机制。

- 设备状态监测:在关键设备(如压缩机、泵机)上部署全息标签,实时显示振动、温度等数据,结合AI算法预测设备故障,提前触发维护预警,减少非计划停机。

- 沉浸式安全培训与应急演练

- VR/AR交互训练:通过全息头盔或AR眼镜,让员工在虚拟环境中模拟泄漏处置、火灾扑救等操作。例如,学员可“亲手”关闭虚拟阀门、操作灭火设备,系统实时反馈操作合规性,并生成能力评估报告。

- 应急预案推演:基于全息地图构建事故场景,模拟不同应急策略的效果(如疏散路线优化、消防资源调配),辅助制定科学预案。

- 智能安全管控平台

- 风险分区管理:利用全息地图划分化工园区风险等级,标注重大危险源位置,结合传感器数据实时更新风险状态。例如,通过颜色编码(红/橙/黄/蓝)直观展示风险分布,支持快速决策。

- 人员定位与行为监测:为员工配备全息定位标签,实时追踪其在厂区内的位置,结合视频分析技术检测违规行为(如未佩戴防护装备进入高危区域),自动触发报警并推送至管理终端。

二、智能矿山安全解决方案

- 全息地质建模与开采模拟

- 三维地质勘探:通过无人机倾斜摄影和井下扫描技术,构建矿区地表与地下巷道的全息模型,精准标注煤层分布、断层构造等地质信息,为采掘设计提供数据支撑。

- 开采过程仿真:模拟不同开采方案对围岩稳定性的影响,预测顶板冒落、瓦斯突出等风险,优化爆破参数和支护策略。例如,在山东能源集团的煤矿中,全息模型帮助减少巷道返修率15%。

- 井下安全监测与预警系统

- 多参数融合监测:在井下关键区域部署全息传感器网络,实时采集瓦斯浓度、一氧化碳、设备温度等数据,通过AI算法分析异常模式。例如,当传感器检测到螺丝松动产生的异常振动时,系统立即定位故障点并推送维修指令。

- 人员与车辆动态管控:利用全息定位技术追踪矿工和运输车辆的位置,结合电子围栏功能防止未经授权进入危险区域。在内蒙古窝兔沟煤矿,该系统实现减员30人,年降低人工成本超600万元。

- 应急响应与救援支持

- 全息指挥平台:在应急指挥中心构建矿区全息沙盘,集成实时监测数据、人员分布和救援资源信息,辅助制定疏散路线和救援方案。例如,通过模拟火灾蔓延趋势,动态调整通风系统控制策略,为被困人员争取逃生时间。

- AR远程协作:专家通过AR眼镜实时查看井下画面,并在现场人员视野中叠加操作指引(如标注阀门位置、显示设备参数),提升应急处置效率。

三、技术优势与实施效果

- 提升安全意识与技能:全息培训使员工对事故后果的认知更深刻,操作合规率提升40%以上,新员工独立上岗周期缩短70%。

- 降低事故风险:通过实时监测与预警,化工企业事故率下降30%,矿山重大安全隐患发现时间缩短至分钟级。

- 优化资源配置:全息模型支持资源动态调度,减少能源浪费和设备空转,例如煤矿选煤系统产量提升0.2%,年增效益数千万元。

- 符合政策导向:响应国家《“十四五”危险化学品安全生产规划》和煤矿智能化建设要求,助力企业通过安全标准化评审。

四、典型案例

- 化工行业:某化工企业部署全息安全体感中心后,员工安全培训效率提升5倍,高危场景应对能力显著增强,连续三年实现“零事故”。

- 矿山行业:山东能源集团应用煤矿AI大模型,结合全息监测技术,实现井下设备状态全面感知,停产检修时间减少80%,获国家级智能化示范矿山称号。

结论:全息技术通过构建数字化、可视化的安全管理体系,为智慧化工和智能矿山提供了从风险预防到应急响应的全链条解决方案,是推动行业安全升级的关键技术路径。